深圳亿鑫机电科技有限公司

联系人:周小姐

深圳总公司电话:0755-36560048

企业400电话:15814107663

手机:15814107663

邮箱:zhoushuang@yixincnc.com

传真:0755-23068836

地址:深圳市宝安区福永街道福洲大道24号中阳商务大厦7楼703

东莞分公司地址:东莞市东城区石井南科创-智创园4栋1楼

网址:www.yixincnc.com

本文以台达DVP系列PLC为基础,对PLC与变频器在电机控制中的应用作出充分研究。该自动控制系统采用PLC来控制变频器调速,通过PLC的开关量输入输出模块控制变频器的多功能输入端、实现对电机的多级调速,这一过程既能充分发挥可编程控制器的高可靠性、灵活性、通用性、扩展性等优点,又能实现对电机的高效精准控制。

随着运动控制技术朝交流化、数字化、网络化、智能化的方向发展,运动变量的实时观测及电机运动状态的实时改变在工业控制及实验室研究等领域的应用越来越广泛,如:广东阳江卢业通过研究PLC控制在电机变频调速系统中的应用,构建出一个计算机通过232适配器与PLC通信板相接,PLC通过网线与变频器相接,变频器连接电机的一个控制网络来实现对电极的半自动化控制过程,但该控制网络并不能使电机转速连续变化,只能根据已经设定的选速按钮来对其速度做出选择;江南大学徐桂华等人研制的基于LabVlEW 和PLC的燃气锅炉自动控制系统, 系统中LabVIEW 和PLC的通信技术采用了OPC技术,但实际应用中改技术通信不稳定,并且会出现滞后。目前市面上有很多PLC与变频器相结合起来控制电机的系统,但这其中很大一部分系统由于受到PLC 自身硬件性能的限制而出现控制延迟、偏离、间断等问题。基于以上问题,本文以台达DVP系列PLC为硬件基础,结合一般变频器设计一种电机自动控制系统,以实现对电机转速的实时、精准、连续性控制。

2系统构成

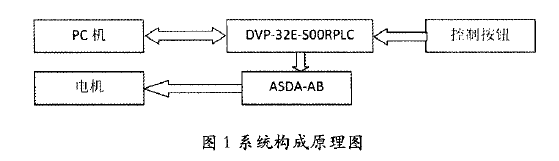

本文中控制系统的硬件来自于台达产品,主要有PC机、PLC(DVP一32E—S00R)、变频驱动器(ASD—A0721一AB)、伺服电机、电源等部件。其系统构成原理图如图1所示。

在系统构成中,PC机与PLC之间利用较为常见的RS-232接口相连。变频器的输入信号中包括对运行、停止、正转、反转、微动等运行状态进行操作的开关型指令信号,它常利用继电器触点或具有继电器触点开关特性的元器件(如晶体管)与PLC相连,得到运行状态指令。在本文中,变频器与PLC之间是通过PLC的开关量输出相连接的,这种连接方式接线简单,抗干扰能力强。在变频器与电机之间, 只需要按照所需正常接线即可,无需添加其它多余原件。

3系统硬件

3.1 DVP系列PLC

本文在研究过程中所选取的PLC型号为DVP-32E-S00R,该PLC为可提供32点数的标准功能型主机, 电压输入方式为交流输入,功能主要实现手段为继电器。这一类型的PLC可外扩,最大扩展点数可达128点数,几乎涵盖了所有的应用场合。这类型的PLC其端子配置图如图2所示。

在PLC主机或扩展机的正面均有一个P0wER的LED指示灯,当主机通上电源时,该指示灯LED (绿色)亮。如果主机通上电源时此指示灯不亮, 表示PLC的直流电源供应24V负载过大,此时将端子+24V及24G之端子配线移去,另行准备DC24V的电源供应器。若发现错误(ERR0R)指示灯LED快速闪烁, 则表示供应PLC电源+24V:不足。在编程上, 台达DVP系列可编程控制器具有自己独特的编程软件即WPL Soft,其对应用环境的要求只有一个即存在Windows系统环境。台达PLC采用可以编制程序的存储器,用来在其内部执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令, 并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

3.2变频器ASD-A0721-AB

变频器的主电路是给异步电机提供调压调频电源的店里变换部分,ASDA型变频器主电路属于电压型,即将电压源的直流变换为交流的变频器,直流回路的滤波是电容。它由三部分构成,将工频电源变换为直流功率的“整流器”,吸收在变流器和逆变器产生的电压脉动的“平波回路” ,以及将直流功率变换为交流功率的“逆变器” 。

(1)整流器,最近大量使用的是二极管的变流器,它把工频电源变换为直流电源。也可用两组晶体管变流器构成可逆变流器, 由于其功率方向可逆,可以进行再生运转。

(2)平波回路,在整流器整流后的直流电压中,含有电源6倍频率的脉动电压,此外逆变器产生的脉动电流也使直流电压变动。为了抑制电压波动,采用电感和电容吸收脉动电压(电流)。装置容量小时,假如电源和主电路构成器件有余量,可以省往电感采用简单的平波回路。

(3)逆变器, 同整流器相反,逆变器是将直流功率变换为所要求频率的交流功率, 即他可以将经过整流器后的12v或者24V等较小直流电转变成为220V、50Hz等类型的交流电。ASD-A0721-AB变频器输出额定功率750W, 电压输入形式为220V单相输入,其适用编码器分辨率为2500ppr。在其主面板上集聚了所有的接口, 其中包括编码连接器、控制连接器、内外部回生电阻以及伺服电机、电源信号灯等等。这一类型的变频器只使用过程中,如果预设的DI/DO信号无法满足需求,可白行设定DI/D0信号,而自设这一过程也较为简单,因为DI1-8与DO1-5的信号功能是根据P2-10至P2-17与参数P2-18至P2-22来决定的。

3.3硬件接线图

系统中各部分之间的具体连接方式如图3所示。

4、实验验证

对上述设计的控制系统进行实证性研究,其实验过程可大致分为以下几步:组装硬件、调试装置、下载试验程序、结果分析。实验完成后还需要进行验证性实验,即对己得出的结论进行验证,其过程为实验人员通过上微机软件对电极进行初始化设置,实验开始后电机达到预定的运行状态。系统测试过程如图4所示。此时,实验人员通过控制面板在额定范围内任意改变电极转速、转向,观察记录电机达到新的稳定运行状态的一系列参数, 并将结果与设计目的相对比,从而验证此控制系统的稳定、合理性。在实验过程中, 当点击就达到初始设定稳定状态1000ms后, 降低其转速,待其在新的稳定状态下工作一段时间后再改变其转速,并给定其加速时间, 电机运行转速记录如图5所示。其结果基本符合给定的控制要求。

经过多次试验证明,这一系统可实现如下功能:① 通过控制界面对电极进行初始化设置,其中包括转向、转速、加速时间、稳定状态、持续时间等等;② 可以随时对电机运行状态进行控制;③ 电极转速可连续变化。

5、结论

产品要在其整个寿命周期内运行可靠,产品本身制造的质量可靠是基础,运行过程中的状态监测以及保养时产品能够正常使用的关键。本文介绍的台达DVP系列PLC与变频器在电机自动控制中的应用能完成对电机的正反转、转速等运行参数进行实时连续性控制。整个控制系统结构简单,并且硬件绝大多数都是来自于台达产品,其兼容性较强, 因此设备运行过程中出现故障的概率也相对较低。在实现基本功能以后,本系统还有很多有待升级的部分,例如可在系统中加入电机运行状态数据检测与记录功能,同时可以通过一些虚拟软件来对系统进行更加有效的控制,最终使得该控制系统从操作简洁性、工作稳定性上得到进一步的提升。