深圳亿鑫机电科技有限公司

联系人:周小姐

深圳总公司电话:0755-36560048

企业400电话:15814107663

手机:15814107663

邮箱:zhoushuang@yixincnc.com

传真:0755-23068836

地址:深圳市宝安区福永街道福洲大道24号中阳商务大厦7楼703

东莞分公司地址:东莞市东城区石井南科创-智创园4栋1楼

网址:www.yixincnc.com

木质座椅是人们生产生活中所必不可少的生活用品,其使用广、需求大,地位是塑制和铁制座椅所不能替代的。在现代家具座椅的生产过程中,椅腿的生产一般需要经过原材料筛选、防腐烘干、木材配料等诸多工艺处理,其生产过程不仅耗时耗力而且机械化程度低,同时木质材料浪费严重。显然传统的家具椅腿生产方式已经不能满足现代企业对产品生产效率和经济利益的追求,为此探索一种全新的椅腿生产工艺成为必然。针对传统椅腿生产工艺的不足,宁波某公司提出一种采用模压微米木纤维成型的方法来解决椅腿生产中存在的问题,其将事先准备好的原料通过模具的初压、加热炉加热以及模具终压等工艺最终生成所需椅腿,如图1所示。本文正是据此生产工艺要求,制定出一套基于台达工业控制产品及技术的椅腿生产自动控制系统。

2 系统的总体结构设计

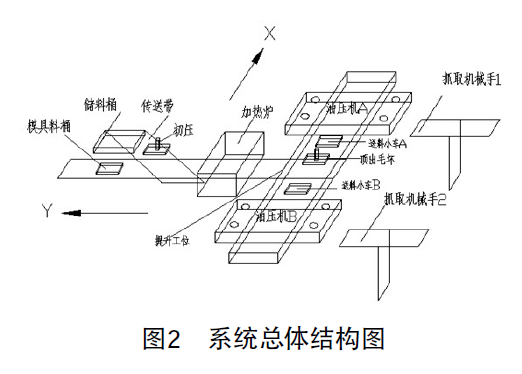

系统的总体结构设计如图2所示,整个自动生产线分成X,Y两条线,其工作过程大致如下:微米木纤维通过传送带输送到储料桶中,由储料桶中的两台变频电机将其搅拌下料,落入下方的模具料桶;模具料桶上方及下方各有一台伺服电机,实现对料桶插补加料的功能;加满纤维的料桶运动到初压工位进行预压,之后在返回原处继续加料,由于纤维具有泡沫性,料桶加满后的质量并不是真实预算的所需量,因此需要进行多次预压-返回的操作;当进行一定的预压-返回操作之后,使料桶返回原处由其下方的称重传感器对其进行称重计量操作,判断其是否还需要继续加料,最后一次加料采用静止加料方式,即称重传感器顶起料桶的同时往其中加料,直到加料量满足设计要求;当最后一次加料完成后,使料桶运动到初压处进行最后一次预压并且合上上盖,进入加热炉进行加热操作;由加热炉出来的料桶经过提升电机的作用将料桶送入X生产线。此时料桶的正下方位置已有一辆送料小车在等待着,打开料桶的上下盖,由顶出液压缸将预压成型的毛坏椅腿顶入小车之内,之后送至油压机处,进行最后的模压成型;在此过程中,另一辆小车向料桶正下方的位置运动,同时料桶经提升电机回落至Y生产线并自动往原始加料处运动,进行新的一次加料操作。当椅腿最终模压成型之后,由油压机处的机械手抓取成品,并将其放入预先指定的位置。

3 系统硬件开发

硬件构成

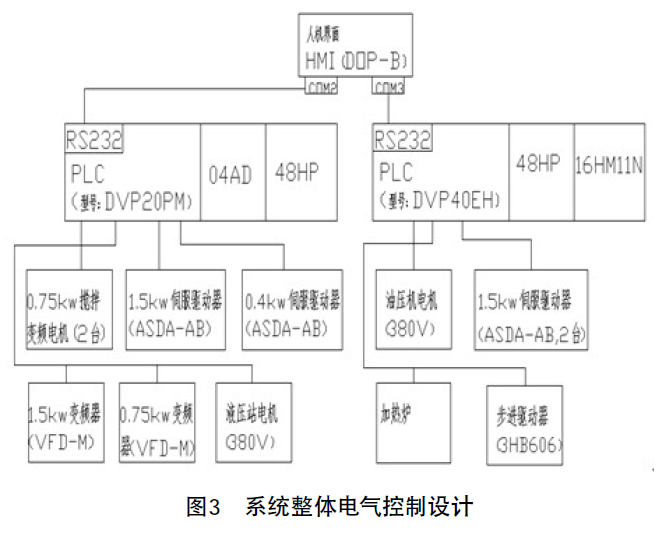

(1) 控制的核心部件是PLC,它在整个控制系统中起着举足轻重的作用,选型的时候不仅需要考虑工艺的要求还要考虑其存储容量和处理速度。根据控制要求,选用主模块为DVP-20PM及DVP-40EH,扩展模块为48HP、04AD、16HM11N型的PLC,其中每个主模块都有两个通讯口,其一的RS232与上位机触摸屏(HMI)连接,来实现人机对话。

(2) 设计计算每个工位电机所需的功率,并遵循适当放大的原则。其选型如下,X生产线:传送带送料电机选用1.5kW三相异步电机并配以VFD-M系列变频器;搅拌下料采用两台0.75kW变频控制电机;插补加料采用1.5kW及0.4kW伺服电机并配以ASDA-AB系列驱动器;提升工位采用0.75kW三相异步电机并配以VFD-M系列变频器。Y生产线:每台送料小车采用1.5kW伺服电机并配以ASDA-AB系列驱动器;机械手采用86BYG350-113三相步进电机(6N.M,5.2A)并配以3HB606三相步进驱动器。

(3) 人机界面的选择相当重要,它是人机交流的主要途径,每天设备和人接触最多的就是人机界面,它不仅要求外形美观,而且还要耐用,在家具厂这种微米纤维漂浮比较多,环境相对恶劣的条件下能够24小时无故障工作。综上系统总体电气控制设计如下图3所示。

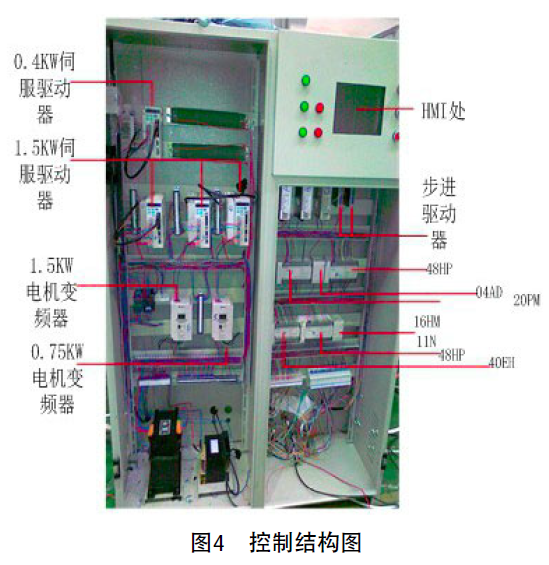

(4) 系统的整体控制框图如图4所示,其中PLC以外部端子的方式对变频器、伺服驱动器以及步进驱动器进行控制。

4 系统软件开发

4.1 Y线PLC程序开发

按照功能的要求和功能的构思,规划好每个输入输出点的含义之后就是程序的编制与调试。考虑到程序的容量和开发程序的简洁易读性,Y生产线上的主控制器为20PM,其大量采用子程序、程序分块结构,从而使得程序的修改和查找变的方便可行。由于DVP-20PM主机结合了PLC顺序控制及双轴补间定位控制的功能,因此系统在程序的规划上,主要分为O100主程序、OX运动子程序及Pn子程序等三大类。O100主程序为PLC顺序控制程序,主要为DVP-PM系列主机运作的顺序控制主程序。O100主程序区段中,只支持基本指令及应用指令,使用这两种类型指令,除了提供I/O点讯号数据处理及Pn子程序的呼叫,还有控制启动OX0~OX99共100组的OX运动子程序,所以O100主程序为主控程序的建立,再经由主控程序去设定及启动运动子程序,这是DVP-20PM运作控制架构的阶层关系。本系统中主程序规划了3个运动子程序的调用和7个Pn子程序的呼叫,其中OX0:包括回到原点位置,设置循环加料次数、每次加满原料至初压工位预压以及插补加料G代码编写等程序;OX1:Y线模具料桶的原点复位控制;OX2:Y线方向上模具料桶在加热炉中位置的控制;P0:由称重传感器计算当前模具料桶中的重量;P1:0.75kW变频器控制,即Y线末端提升工位电机的控制,其中包括点动功能;P2:1.5kW变频器控制,即Y线初始端传送带送料输送的控制,其中包括点动功能;P3:04ADCH1初始化以及1.5kW和0.4kW插补下料伺服电机的运动参数初始化;P4:提升到X线处后模具料桶上下盖的开合以及液压缸顶出毛坏动作的控制;P5:各类故障检测,包括插补下料电机、送料电机、提升电机等;P6:两台插补下料电机的点动控制。

4.2 X线PLC程序开发

当进行P4子程序的动作之后,模具料桶由20PM程序控制自动返回至Y线初始端重新开始新一轮的动作。当毛坏被顶入送料小车A之后,即进入以40EH为主机控制的X生产线,其采用台达ISPSoft软件编辑程序,其主程序包含7大功能块,其中FB0:两个小车电机的s-on;FB1:油压机A线控制,包括小车A初始化到料桶正下方位置处的原点回归,油压机上下油缸的动作以及模压成型后机械手1的抓取动作;FB2:油压机B线控制,包括小车B初始化到料桶正下方位置处的原点回归,油压机上下油缸的动作以及模压成型后机械手2的抓取动作;FB3:各类故障检测,包括小车、机械手以及加热炉等;FB4:机械手1抓取控制;FB5:机械手2抓取控制;FB6:机械手和小车的点动控制;FB7:加热炉故障检测。

4.3 人机程序开发

人机界面的开发要遵循简单明了,易于操作的原则。本系统基于DOP-B系列触摸屏开发出“异形家具椅腿生产自动控制系统”人机程序,其包括总控、Y线电机手动控制、加热炉及液压系统控制、Y线参数设置、Y线故障检测、X线小车电机手动控制、X线参数设置、X线故障检测等8个部分,涵盖运动控制、参数设置以及故障检测等3大类。

(1) 运动控制画面

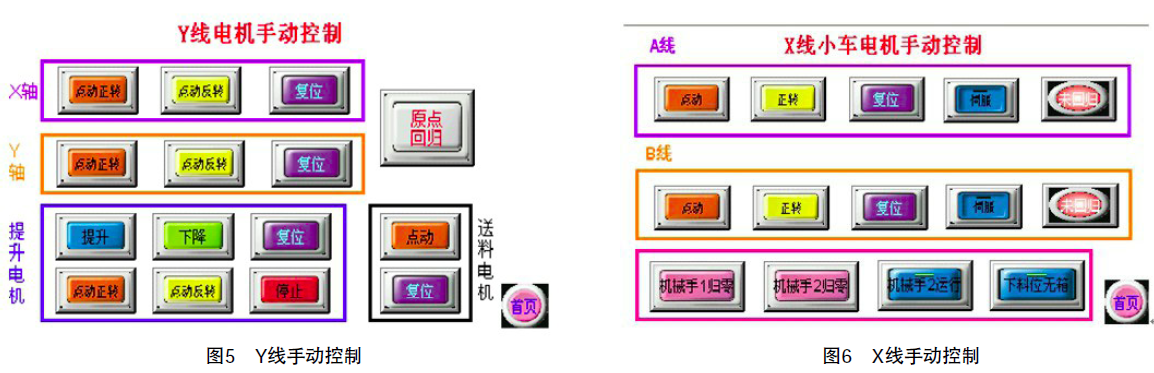

系统所有的控制运动操作均能在此类画面上实现,包括各个工位的启动、点动、停止以及运动等。如图5、图6所示,分别为Y线电机手动控制及X线小车电机手动控制。其中Y线电机手动控制中的X轴指0.4kW伺服插补下料电机;Y轴指1.5kW伺服插补下料电机。

(2) 参数设置画面

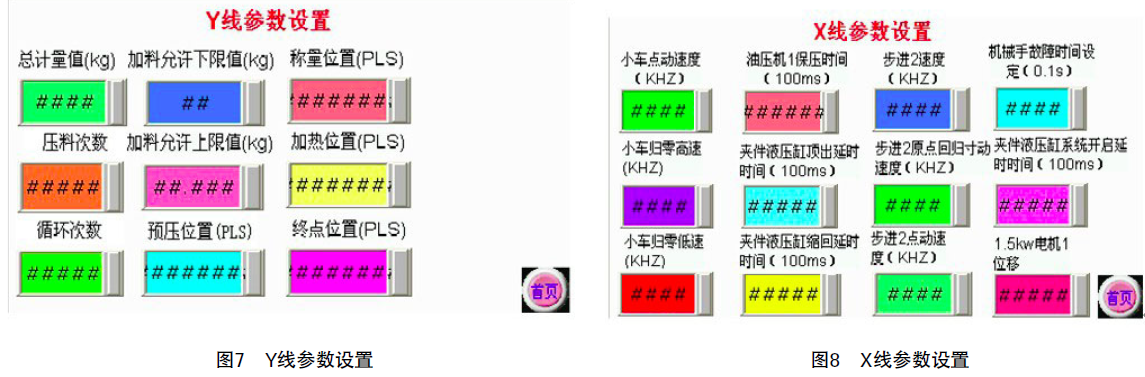

根据椅腿生产的工艺要求,有些参数需要能随时查看和更改,例如点动速度设置、总重量的监控等,为此人机程序提供了简单方便的操作,只需在相应的控件中写入要求的数据,程序即会据此控制电机进行相应的动作。如图7、图8所示,分别为Y线参数设置及X线参数设置。

(3) 故障检测画面

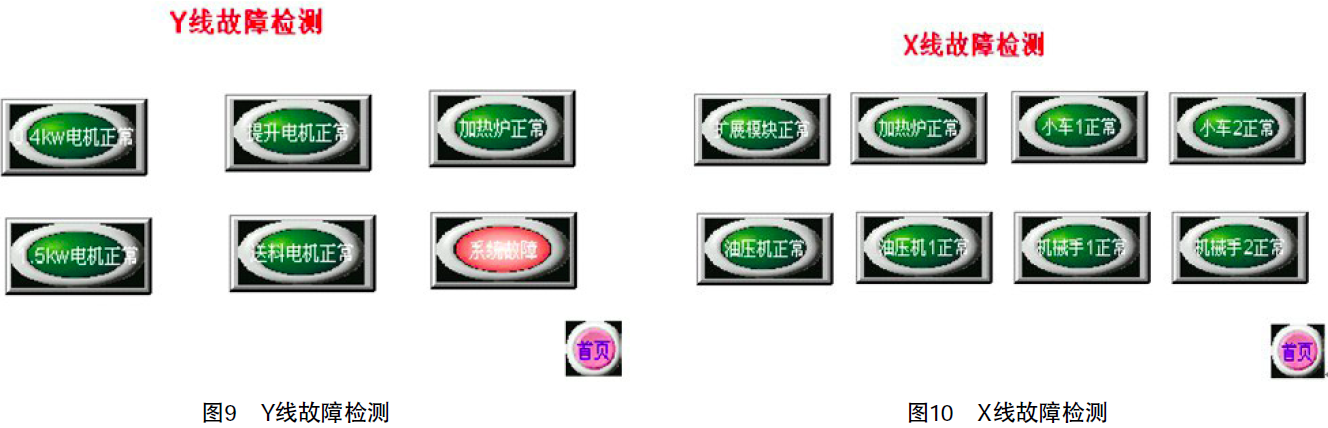

系统在运行的过程中会不可避免地出现各种各样的故障,从而导致某个工位不动作或电机误动作等操作。此时需要人机程序提供相应的故障提示信息,以便专业技术人员及时对设备进行故障排查及维修检测工作。如图9、图10所示,分别为Y线故障检测及X线故障检测。

5 结论

本文针对当前异形家具椅腿生产过程中存在的诸如机械化程度低,手工雕刻费时费力,木质材料浪费严重等突出问题进行了详细的研究分析,创造性地提出基于台达工控产品及技术开发出一种微米木纤维异形模压技术及微米木纤维自动化模压生产线。经分析其产品质感与天然木材不分上下,而成本却是原木质家具成本的20%~30%,生产效率是数控雕刻作业的7倍左右,是人工雕刻作业的288倍左右。经专家鉴定,产品的各项指标性能优异,同时该产品绿色环保,价廉物美,该系统的产业化应用前景广阔,具有很好的经济效益和社会效益,对提升世界家具行业的制造水平具有显著意义。

深圳亿鑫是台达华南一级代理商。已连续几年蝉联台达伺服,台达数控,台达变频器,台达plc,运动控制轴卡,温控器,压力表产品销售冠军,是台达高度认可的商业合作伙伴。深圳亿鑫将本着质量+服务=信誉的原则,竭诚为客户提供周到、满意的变频器安装、调试和产品配套等服务工作.